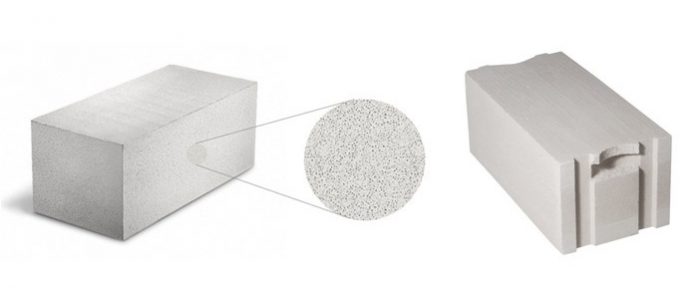

Газобетоннные блоки — искусственный пористый камень на основе бетона, сформированные в правильной прямоугольной форме. Состав газобетона — соединение компонентов, в результате взаимодействия которых получается легкий, прочный, недорогой материал для строительства. Основу смеси составляют два вещества: песок кварцевый, цемент. К этим компонентам добавляются еще и некоторые промышленные отходы.

Ингредиентные характеристики

Состав веществ в пропорциональном соотношении определяет газобетон:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

Процесс газообразования и дальнейшее появление ячеистых пор возникает благодаря алюминиевой пудре или пасте, которые входят в состав сырья и в процессе производства вступают в реакцию с известью или щелочью с выделением водорода. Именно водород приводит к образованию пор в готовом изделии. После затвердения смеси нарезаются прямоугольные блоки и оставляются до окончания затвердения.

Для лучшего распределения и смачивания специалисты рекомендуют вводить в раствор ПАВы, например, мыла, стиральные порошки или сульфонола.

Виды газобетона по компонентному составу и особенностям изготовления

По особенностям производства

Технология выпуска газобетонных блоков выделяет два вида продукции, с учетом, каким образом происходит твердение рабочей смеси:

- Автоклавное производство с синтезным затвердением, при использовании насыщенного пара. Происходит при повышенном давлении в специальных автоклавах. Технология регламентируется ГОСТ 31360–2007.

- Неавтоклавное с гидратационным твердением, с атмосферным давлением, также в среде насыщенного пара. Продукт должен соответсвовать СН 277—80, ГОСТ 21520–89 и 25485—89,.

По типу вяжущего в составе

- Известковые. 50% содержат известь-кипелку, дополненную гипсом и шлаком/цементом в количестве до 15%.

- Цементные. Включают портландцемент (50%).

- Шлаковые. Шлак и гипс смешаны с известью/щелочью в качестве основы (50%).

- Зольные. В основном состоят из высокоосновных зол.

- Смешанные. Главным компонентом выступает не одно вещество, а смесь. Это могут быть шлак, известь в моносоставе или в массе. Может прибавляться и портландцемент в количестве 15—50%.

По качеству кремнезема

- На природных песках, например, на кварцевом.

- На вторсырье:

- зола гидроудаления;

- отбросы из ферросплавной технологии;

- зола-унос с ТЭС;

- вторпродукты с технологии обогащения руд.

Состав и особенности компонентов

- Портландцемент. Связующее портландцемент выбирается из таких марок М500 Д0 вплоть до М400 Д20, согласно ГОСТ 10178–85). При этом щелочность на литр должны быть от 75 мг K2O+Na2O и СаО свободной. По этой причине не подходят такие цементы, как пуццолановые, сульфатостойкие, гидрофобные.

- Заполнитель. Чаще берется кварцевый песок, соответствующий ГОСТ 8736–93. Нужен молотый с крупностью до 1,5. Возможно применение природного мелкозернистого компонента. Массовая доля оптимально — 31—42%. Песок должен быть просеян от примесей и высушен.

- Паро-или газообразователь, которым является алюминиевый порошок, регламентируемый ГОСТ 5494–95. Выбирают марки ПАП-1 или ПАП-2 в количестве 0,1—1% от массы смеси.

- Регулятор техпараметров (синтеза газа, скорости твердения и пр.), коим является едкий натр. В смеси каустической соды должно быть 0,05—0,45%.

- Вода. Качество жидкости регламентируется ГОСТ 23732–79. Подходит питьевая, но лучше из поверхностных водоемов. При этом в ней не должно быть жиров, масел, нефтепродуктов. Допускается присутствие солей менее 5 тыс. мл на литр при низкой жесткости и рН — 4—12,5. Температура воды — 40—60 °С. Среднее количество на 1,25 м³ газобетона — 0,5 м³.

Расчет состава газоблоков

Состав основы газоблоков не всегда одинаков. Для автоклавного изготовления берется пропорция, представленная в таблице:

| Компонент | Соотношение в составе смеси, % |

| Цемент | 50—70 |

| Вода | 0,25—0,8 |

| Газообразователь | 0,04—0,09 |

| Известь | 1—5 |

| Песок | 20—40 |

Вне промышленного производства, самостоятельно, возможно производство газоблоков по технологии неавтоклавного производства, со смешиванием составляющих с помощью бетономешалки. Рабочий состав заливают в формы и оставляют затвердеть. Процесс затвердения длится не менее 12 часов. Полученный газобетон рекомендуется использовать только в случае незначительных нагрузок в процессе эксплуатации, т. к. он более склонен к усадке по сравнению с промышленным. В домашнем производстве газобетона пользуются перерасчетом. Представлен в таблице:

| Выход газобетона | Вещество | Количество (кг) |

| 1 метр куб.(600—650 кг) | Портландцемент | 90 |

| Песок | 375 | |

| Силикаты (активность 70%) | 35 | |

| Пудра алюминиевая | 1,5 | |

| Вода | 300 л |