Покрытие из качественного сырья, которое соответствует техническим нормам — главное условие для надежности здания в целом. Промышленные бетонные полы для различного назначения с повышенной механической нагрузкой выполняют из высококачественных, износостойких и безопасных материалов для объектов, так как степень их изнашивания больше, чем в жилых помещениях. Поэтому на объектах различных предприятий создают покрытия, способные выдерживать нагрузки такой интенсивности. Упрочнение верхнего слоя топпингами и армированием повышает прочность и сопротивление ударам поверхности минимум в 2 раза, а его износостойкость имеет до 8 улучшенных показателей.

Плюсы и минусы

Промышленный пол представляет собой многослойную конструкцию, все слои которой имеют свое функциональное назначение. Каждое отдельное покрытие и его толщина, марка бетона, гидроизоляция и элементы армирования выбираются согласно назначению здания и эксплуатационных характеристик. Главный минус устройства полов — трудоемкая подготовка поверхности. Преимуществами промышленного бетонного пола являются:

- Прочность.

- Использование топпинга, исключающего финишную отделку.

- Минимальный уход.

- Отсутствие ремонта.

- Не подвержен влиянию гнилостных бактерий, влаги.

- Высокий класс пожаробезопасности.

- Антистатичность.

- Отсутствие пыли.

- Быстрая укладка.

- Экологичность.

Области применения

- Пищевая промышленность.

- Химические лаборатории и предприятия.

- Детские учреждения, школы.

- Спортивные сооружения.

- Заводы.

Виды покрытий пола из бетона

По своему назначению бетонные полы в промышленных зданиях подразделяются на следующие разновидности:

- антистатические, пожаробезопасные;

- бетонные полы с фиброй;

- наливные полиуретановые;

- полы промышленных холодильников, морозилок;

- покрытия в общественных помещениях;

- полы для помещений с высоким уровнем влажности;

- мозаичные.

Марка цемента для полов и материалы

Промышленные полы из бетона изготавливают из марки М350 и выше, а объем воздуха, который вовлечен, допускается не более 3%. Для лучших показателей по теплоизоляции в цементную смесь рекомендуется добавлять перлит. Для приготовления цементного раствора необходимы следующие материалы по количеству частей:

- цемент — 1;

- песок — 2;

- сухой наполнитель — 4;

- пластификатор — 1;

- вода — ½.

Добавки в смесь

Выбор конкретной модификации пластификатора зависит от того, какие свойства необходимо задать будущей смеси. Производственные полы выполняют из бетонной смеси с подвижностью П2, что соответствует осадке конуса от 6 до 10 см. Применение пластификаторов (С3 и СП-1), супер- и гиперпластификаторов способствует образованию в бетоне микропор с воздухом, которые повышают прочностные характеристики, его морозоустойчивость, и сохранят свои свойства до наступления предельного состояния при определенных повышенных условиях нагрузок их эксплуатации.

Устройство полов

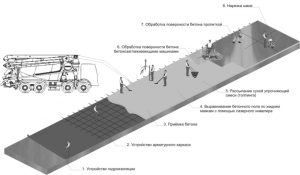

Процесс укладки проводится согласно проекта строительства и в соответствии со СНиП 2.03.13—88, и включает в себя такие этапы:

- нивелировка основания в помещении;

- подготовка к началу работ;

- монтирование гидроизоляции;

- сооружение опалубки и направляющих швов;

- расчет и укладка арматуры;

- заливка бетонной смеси;

- вибромеханическое разравнивание;

- нанесение топпинга и затирка поверхности бетонозаглаживающими машинами;

- финишная обработка;

- покрытие обеспыливающей пропиткой из полимерных материалов с нарезкой швов;

- обработка герметиком.

Посмотреть «СНиП 2.03.13—88» или cкачать в PDF (1 MB)

Начальные этапы формирования пола

В основном, в промышленных помещениях полы делаются по грунту или уже по существующему старому бетонному основанию. Подготовка свежего грунтового основания проходит в несколько этапов:

- Выравнивание грунта.

- Трамбование.

- Разметка основания.

После основного подготовительного этапа производят укладку гидроизоляционного покрытия в 2 слоя рубероида внахлест или полиэтиленовой пленки с толщиной не менее 200 микрон. А также выполняют теплоизоляционный слой (керамзит, минеральная вата, пенопласт). Сверху выкладывают арматурную сетку или каркас с укладкой на бруски для полного погружения металла в толщу бетона.

Ячейки сетки могут быть от 150×150 до 50×50 мм в зависимости от предполагаемых нагрузок. Вязку делают через 1 ячейку.

На лепешки из гипса устанавливают маяки из металлических профилей, обработанных смазкой. Пол разбивают на отрезки по 1,5 метра, используя направляющие пруты вдоль расположения несущих элементов, колонн, фундаментов, ворот. Это проводят для обеспечения минимальной толщины бетонного слоя в 60 мм. Для предотвращения растрескивания укладывают демпферную ленту по периметру основания. Учитывая, что заливка промышленного пола большого объема, ее выполняют участками с температурными швами между технологическими картами.

Технология заливки

По технологии «жидкий маяк» проводят заливку, заполняя одну полосу в углу помещения напротив входа, которая в дальнейшем будет служить ориентиром. Заполняют карту до 10 см, простукивая лопатой. Выравнивают поверхность с помощью плавающей виброплатформы, которая воздействует на смесь между маяками вглубь или правилом. Поверхность укрывается полиэтиленовой пленкой до полного затвердевания.

От стен к центру выполняют затирку и наносят в качестве упрочнения топпинг. После проведения первой затирки на основание наносят ½ часть раствора. При средней механической нагрузке пол обрабатывают топпингом 5 кг/м², при большой нагрузке наносят до 8 кг/ м². После того как поверхность потемнеет, проводят затирку, и снова покрывают упрочнителем.

Так как в состав цементного теста входит портландцемент, во избежание усадки проводят нарезку швов алмазными дисками. После окончательной усадки все швы заполняют герметиком. В самом окончании работ выполняют пропитку уплотняющим материалом. Если не выполнялась обеспыливающая пропитка или топпинг, можно сделать наливной пол.