Строительная индустрия широко использует шлакобетонные блоки, технические параметры которых позволяют выстраивать целостные постройки из материала и даже собирать фундамент. Современная промышленность научилась реализовывать в выпускаемом стройматериале нужные для строительства качества. Но несмотря на это, шлакобетон отличается не только положительными качествами, но и несколькими минусами.

Из чего состоит: состав

Шлакобетонные блоки производятся из шлаков и продуктов переработки от металлургических и промышленных отходов, подбирающихся по стандартам фракционности. Состав материала состоит из таких компонентов:

- Песок. Фракция зерна песочной массы напрямую отвечает за формирующие особенности стройматериала.

- Вяжущее вещество. Как правило, это цемент, реже применяется известь. Все компоненты отличаются природным происхождением.

- Растворитель. Очищенная вода или кислотная органическая жидкость.

- Активные вещества. Кирпичная или бетонная крошка применяется для уплотнения продукции. Иногда в состав добавляется мелкозернистый отсев щебенки, зола, кварцевый песок, керамзит или перлит вулканического происхождения.

Чтобы снизить теплопроводность граншлака, в рецептуру раствора вводятся древесные опилки и крупный заполнитель. Для наделения материала прочностью и устойчивостью к силовым нагрузкам пересматривается фракционность наполнителя. Чем меньше зерно каменного компонента, тем плотнее получается продукт. Поэтому покупая стройматериал, нужно ознакомиться с составом и определиться, что в целевом применении значительнее: низкая теплопроводность или механическая выдержка отстроенного из шлакобетона здания.

Отличается содержанием шлакощелочной бетон, в который входят такие компоненты:

- измельченный шлак песчаного происхождения;

- кислотно-щелочные присадки и растворы;

- заполнитель крупной и мелкой фракции;

- известь в роли вяжущего вещества;

- пемза, продукты от деревопереработки, доменный шлак.

Разновидности материала

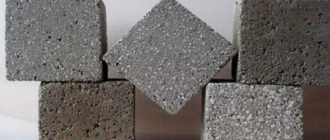

По технологическим параметрам шлакобетонные блоки разделяются на типы:

- Полнотелые. Такие блоки со шлаком отличаются повышенной прочностью и плотностью. Несущие стены, опорно-функциональные конструкции и фундаментальная основа сооружаются только из полнотелых вариантов. Вес шлакобетонного блока такой структуры будет значительнее, чем у пустотелого представителя, поэтому применяется для отстроя конструкций, характеризующихся силовым и механическим влиянием.

- Пустотелые. Шлакоблок характеризуется формами и процентным соотношением наличия внутренних пустот, которые бывают сквозные, что требуют заполнения цементным раствором, и глухие, экономящие усадочный материал. Кроме того, образованные воздушные карманы внутри блока обеспечивают дополнительное упрочнение. Для качественной теплоизоляции объем воздуха в бетоне должен составлять 45%, для структурного укрепления — 35%.

Маркировка материала

| Марка | Соотношение цемента, извести, песка и шлака, части | Пропорции крупнозернистого и мелкозернистого шлака, части | Структурная плотность материала (кг/м3) |

| М-10 | 1:1:2:14 | 8,5:2,5 | 950 |

| М-25 | 1:0,5:2:7 | 7,5:3,5 | 1100 |

| М-35 | 1:0,4:2:4,7 | 6:4 | 1250 |

| М-50 | 1:0,25:3:2,5 | 5,5:6 | 1450 |

Технология производства: способы изготовления

Прессование

Чтобы придать материалу товарный вид и шлакобетон набрал конкретную прочность, используются формы, которые бывают двух видов: глухие и сквозные (без наличия дна). Механические особенности и пропорции продукт получает за счет конкретной обработки.

Процесс прессования состоит из уплотнения материала специальным прессовочным оборудованием. Уже готовый и застывший материал (еще не упрочненный) помещается в стесненную в пространстве форму, где и поддается процедуре окончательного уплотнения. На предприятиях, специализирующихся на производстве шлакобетона, стоят автоматизированные прессы, которые за один подход перерабатывают несколько тонн материала. Техническая организация монолитного и пустотелого блока аналогична.

Процесс вибропрессования

Специальные формы наполняются подвижной массой. В масштабных и хорошо оборудованных цехах процедура механизирована. Суть вибропрессования — качественное уплотнение продукции, активная сцепка массы к матрицам, вплоть до окончания процедуры и освобождения готового материала. Один подход выработки длится 1—1,5 минуты. Виброчастоты — 60 Гц. На менее развитых предприятиях процесс механизирован и работу оборудования исполняет рабочий штат, оснащенный вибрационными столами и ручными электровибраторами.

Формовка: распределение

Расформирование материала по матрицам бывает двух видов:

- Автоматическое. С помощью специального оборудования.

- Механическое. Осуществляется ручным методом.

Формы для заливки:

- деревянные;

- металлические;

- полиуретановые.

Различаются индивидуальные матрицы, как отдельные элементы для материала, и ячейковые. Перед распределением шлакобетонной массы по местам формирования, каждая матрица покрывается специальной смазкой. Если изготавливается декоративный шлакобетон, дно формы покрывается штукатурной массой. Когда ячейки подготовлены, наступает этап заливки. Шлакобетонную смесь заливают только до середины формы, затем масса уплотняется. Далее черед пустотообразователей, и только тогда матрица заполняется до краев оставшимся раствором. Затем подготовленный и расформированный материал подвергается процессу прессования или вибропрессования.

Характеристики: плюсы и минусы

Неоспоримым достоинством материала строители считают низкую себестоимость: шлакобетон намного дешевле, чем пенобетон или газобетон. Для сооружения фундамента и несущих стен профессионалы рекомендуют использовать керамзитобетонные блоки или продукт с примесями извести. Положительные характеристики шлакобетона:

- Удобная пропорция. Большие размеры обеспечивают быструю кладку и экономят время заданных работ.

- Простота применения. Крепятся на обычный цементный раствор и не требуют специальных навыков.

- Теплоизоляционные свойства. Благодаря низкой теплопроводности обеспечивает сохранение существующего тепла.

- Экологичность. Не содержит радиоактивных и токсических веществ. Безвреден для окружающих.

- Огнеупорные качества. Шлакобетон не горит и не содействует распространению огня.

Существуют и минусы строительства граншлаком:

- низкий уровень звукоизоляции;

- плохая теплопроводность;

- важность финишной облицовки поверхности;

- низкое сопротивление к влаге;

- минимальная выдержка силовых нагрузок.

Области применения: где используют?

Современная промышленность и технологическое развитие справились с недостатками материала с помощью модифицированных присадок и органических добавок, которые улучшили качество продукта и придали ему широкий спектр для возможной эксплуатации. Шлакоблок используется для отстроя промышленных и жилых помещений. Пригоден не только для возведения стен, но и для фундаментальных и несущих конструкций.