Время диктует необходимость использовать на строительных работах высококачественные заливочные смеси. Таковым является товарный бетон. На предприятии составляют рецепты по заказам, а затем изготавливают растворы в автоматизированных цехах. В результате продукт обладает рядом преимуществ, он незаменим на масштабных объектах, на специфических стройках, где нужны смеси с особыми свойствами. Такой стройматериал предложен как альтернатива изготовлению массы на стройплощадке.

Заводской бетон и его состав

БСГ (бетонная смесь, готовая к употреблению) — это и есть товарный бетон. Разделяют БСМ и БСК — мелко- и крупнозернистые растворы (М200). Их замешивают на заводе и в подвижном виде доставляют к месту заливки. Заводские автопарки укомплектованы бетоносмесителями со специальным оборудованием, что позволяет привозить готовые смеси в разные типы местности, преодолевая длительные расстояния. В состав входят простые компоненты: цемент, вода, песок, щебень. Однако, они проходят тщательный отбор, очистку и контроль показателей. Рецептура для каждой массы уникальна и зависит от свойств, которые надо получить в конечном результате.

Технические марки

Производство товарного бетона использует официально принятую маркировку для обозначения его характеристик, представленную в таблице:

| Маркировка | Расшифровка | Что означает | |

| M50—1000 | Прочность | 1 квадратный сантиметр площади бетонирования не выдержит нагрузку более, чем указана маркировкой (в кг) | |

| Наиболее применимы М200—400 | |||

| B3—40 | Класс на сжатие | Давление в мегапаскалях, которое в состоянии выдержать бетонная масса | |

| F25—1000 | Морозоустойчивость | Показывает сколько раз возможны замерзания и отмерзания сооружения без нарушения свойств искусственного камня | |

| Ж6—37 | Жесткость | Характеризует удобоукладываемость | |

| W2—20 | Водонепроницаемость | Увеличивается с ростом марки | |

| П | 1—2 | Подвижность (от показателя зависит вид транспорта доставки) | Сухой бетон соответствует 1—2 степени подвижности и везется самосвалом |

| 3—4 | Применяют бетононасос для монолитных конструкций | ||

| 5—6 | Изготавливают с пластификаторами, перемещают во вращающемся бетоносмесителе | ||

Виды и характеристики

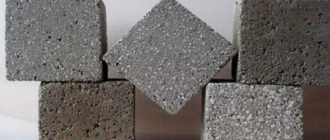

По прочности, плотности, типу и структуре заполнителей товарный бетон классифицируют на легкий, тяжелый, со специальным применением. На строительстве обычных домов и промышленных сооружений применяются смеси со щебнем плотностью 1900—2500 кг/м3 (М250—300). Заполнителями встречаются диабаз, известняк, гравий. К наполнителям тяжелого бетона (М400—500) относят железную руду, барит, стальную стружку. Это обеспечивает плотность выше 2500 кг/ м3.

Принадлежность к типу бетона определяется по плотности его наполнителя.

Гранит, как самый прочный заполнитель с хорошей водо- и морозостойкостью, насыпают в растворы для укладки дорожных покрытий. Легкий вид (М100—200) включает пористые материалы. Производя ячеистые блоки, применяют технологию вспучивания. В массу добавляют алюминиевую пудру, пенообразующие добавки, получается пено- или газобетон. Для облегчения товарного состава используют туф, пемзу, керамзит, взбитый шлак.

Области применения

Свойства искусственного камня, обусловленные заполнителями, водоцементным соотношением, применением пластификаторов, типом легкости определяют плоскости использования. На каждом шагу человек сталкивается с бетонными конструкциями разной степени сложности. Цена продукта растет по мере утяжеления материала. Таблица применения в зависимости от прочности бетона:

| Тип бетона | Марки | Что возводят |

| Легкий | М100—200 | Подготовительные заливки под фундамент, бордюр, дороги |

| Облегченный | М250—300 | Частные и промышленные сооружения |

| Тяжелый | М400—500 | Мосты, дамбы, плотины, дорожное полотно |

| Специального назначения | М500—600 | Железобетонные конструкции, сваи, плиты перекрытия, взлетные полосы |

Производство

Качественный товарный бетон с доставкой производит завод, способный обеспечить строгий технологический цикл. Установка по изготовлению раствора состоит из блока дозаторов заполнителей и добавок, склада цемента, наклонного конвейера, бетоносмесителя. Весь процесс автоматизирован. Лаборатории имеют сертификаты и занимаются разработкой рецептов и контролем качества входных материалов и готовой продукции. Технология производства включает разные методики добавления наполнителей (вспучивание). Автобетоносмесители имеют объем от 2-х до 12-ти м3 и своевременно доставляют растворы. Крупными компаниями-изготовителями являются: итальянский SIMEM, украинский «Экспресс-строй», тольяттинский «Н- БЕТОН», петербургская «СЗНК-Бетон», казанский ООО «СтальКомпСтрой» и многие другие.

Характеристики компонентов и готового товарного бетона соответствуют параметрам ГОСТа.

Преимущества и недостатки

Ручной замес значительно отличается от заводского производственного цикла. К положительным характеристикам последнего относятся:

- Применение отобранных и очищенных ингредиентов для заполнения;

- Непрерывный мониторинг температурного режима и влажности;

- Качественный цемент;

- «Правильная» вода, соответствующая требованиям ГОСТа;

- Строгое соблюдение пропорций рецепта;

- Добавки по запросу заказчика;

- Соблюдение временных промежутков замешивания.

К недостаткам относят стоимость готовой продукции. Хотя это спорный вопрос. Если учитывать все затраты при ручном замесе на стройплощадке, то полученная сумма будет сопоставима с оплатой заводского продукта, а качество — сомнительным. Другим неудобством является транспортировка. Она возможна на далекие, но все же ограниченные расстояния. Строителям выгоднее иметь дело с ближайшим к объекту заводом.